Bergius-Pier-Verfahren

Das Bergius-Pier-Verfahren, zum Teil als Bergius-Verfahren oder I.G.-Verfahren bezeichnet, ist ein historisches großtechnisches Verfahren zur Kohleverflüssigung durch direkte Hydrierung von Kohle. Dabei wurden die Makromoleküle der Kohle durch Wasserstoff bei hohen Drücken und Temperaturen zu kleineren Molekülen abgebaut. Als Produkte entstanden gasförmige und flüssige Kohlenwasserstoffe, die als Kraft- und Schmierstoffe dienten. Die deutschen Chemiker Friedrich Bergius und Matthias Pier entwickelten das Verfahren am Anfang des 20. Jahrhunderts.

Die Hydrierung der Kohle mit Wasserstoff erfolgte zweistufig in einer Sumpf- und einer Gasphasenhydrierung mit Oxiden und Sulfiden des Eisens, Wolframs, Molybdäns und Nickels als Katalysatoren. Der Verfahrensdruck lag je nach Rohstoff und Hydrierstufe zwischen etwa 200 und 700 bar, bei Temperaturen von 450 bis 500 °C. Die Rohstoffbasis bestand anfangs aus Braunkohle, die durch Kohlevergasung sowohl den zur Hydrierung notwendigen Wasserstoff lieferte als auch die Kohlenstoffbasis für die Produkte bildete. Später erweiterten Steinkohle, Teere und Teeröle die Rohstoffpalette.

Die I.G. Farben baute 1927 in Leuna die erste Hydrieranlage, ab Mitte der 1930er Jahre ordnete das Deutsche Reich im Rahmen der Autarkiebestrebungen den Auf- und Ausbau von weiteren Hydrierwerken an. Während des Zweiten Weltkrieges deckte das Bergius-Pier-Verfahren mit einem Ausstoß von mehr als vier Millionen Tonnen jährlich einen Großteil des Bedarfs der deutschen Wehrmacht an Kraftstoffen.

In der Nachkriegszeit verdrängten preiswerte Produkte auf Basis von Erdöl die kohlestämmigen Erzeugnisse, der Betrieb der Hydrierwerke wurde eingestellt. Engpässe in der Erdölversorgung während der Ölkrise in den 1970er Jahren verstärkten das Interesse an dem Verfahren wieder. Eine großtechnische Umsetzung erfolgte jedoch in der westlichen Welt nicht. Im Gegensatz dazu begann das an Kohlevorräten reiche China 2003 den Bau eines Hydrierwerks in der Inneren Mongolei, das seit 2010 Kraftstoffe für den chinesischen Markt produziert.

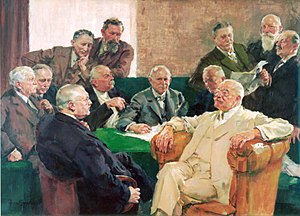

Die Nobelstiftung vergab für die Entwicklung des Bergius-Pier-Verfahrens 1931 den Nobelpreis für Chemie an Friedrich Bergius zusammen mit Carl Bosch „für ihre Verdienste um die Entdeckung und Entwicklung der chemischen Hochdruckverfahren“.

Geschichte

Im Jahr 1869 führte der französische Chemiker Marcelin Berthelot erste Versuche zur Gewinnung von flüssigen Kohlenwasserstoffen aus Kohle durch. Dazu ließ er einen Iodwasserstoffüberschuss bei Temperaturen von 270 °C auf Kohle einwirken.[1] Iodwasserstoff zerfällt bei dieser Temperatur in die Elemente und lieferte den Wasserstoff für die Kohlehydrierung. Die Reaktion führte zur Bildung flüssiger Kohlenwasserstoffe, erlangte jedoch keine technische Bedeutung. Berthelots Versuche initiierten dem ungeachtet weitere Forschungen auf dem Gebiet der Kohlehydrierung. In Deutschland gründete die Kaiser-Wilhelm-Gesellschaft unter anderem zu diesem Zweck das Kaiser-Wilhelm-Institut für Kohlenforschung.[2]

„Wie schön wäre es nun, wenn man aus den festen Brennmaterialien durch einen passenden Reduktionsprozess auf ökonomische Weise flüssige Brennstoffe herstellen könnte!“

Mit diesen Worten beschrieb der Nobelpreisträger Emil Fischer 1912 anlässlich der Gründung dieses Instituts seinen Wunsch, ein „fundamentales Problem der Heizstoffindustrie“ zu lösen, besonders in Bezug auf Deutschland und dessen Mangel an flüssigen fossilen Brennstoffen. Den von Fischer gewünschten Reduktionsprozess, der in die chemische Technik überführt werden konnte, entwickelte schließlich Friedrich Bergius.[3]

Anfänge in Hannover und Essen

Als Privatdozent für Reine und Angewandte Physikalische Chemie an der Königlich-technischen Hochschule Hannover, wo er über den Inkohlungsprozess habilitiert hatte, führte Bergius schon 1910 Hydrierversuche an synthetischer Kohle durch.[4] Bereits erste Tests führten zu reproduzierbaren Ergebnissen, die bei Temperaturen von 400 bis 450 °C und einem Wasserstoffdruck von 150 bar in 80%iger Ausbeute gasförmige und flüssige Kohlenwasserstoffe lieferten.[4] Bergius erhielt 1913 ein Patent für seine Erfindung.[5]

Die Überführung des Verfahrens vom Labor in eine Großanlage erwies sich als schwierig und erforderte erhebliche finanzielle Mittel. Durch Kontakte zu Karl Goldschmidt trat Bergius in die Leitung der Chemischen Fabrik Goldschmidt in Essen ein, welche die Verfahrensentwicklung zunächst finanzierte. In der Zeit nach dem Ersten Weltkrieg fehlten jedoch die Mittel für die Entwicklung eines geeigneten Katalysators, was in der Folge zur Beendigung der Zusammenarbeit führte.[4]

Gründung der I.G. Farben

Der steigende Motorisierungsgrad sowie die beginnende Umstellung der Schifffahrt und des Schienenverkehrs auf flüssige Kraftstoffe ließ die Gewinnung von Kraft- und Schmierstoffen durch die Kohlehydrierung als eine gewinnträchtige Einnahmequelle erscheinen.[6] Außerdem erwarteten die Experten des Federal Oil Conservation Boards im Jahr 1926, dass schon 1929 das globale Ölfördermaximum erreicht würde und damit eine beunruhigend schnelle Erschöpfung der Erdölreserven bevorstand.[7] Die im Gegensatz dazu reichen Braun- und Steinkohlevorkommen dagegen schienen auf Jahrhunderte die Versorgung mit Kraftstoffen sichern zu können.[8]

Durch die technischen und kommerziellen Erfolge der Hochdruckchemie beim Haber-Bosch-Verfahren, der Methanolherstellung und der Isobutylölsynthese ermutigt, lenkte Carl Bosch daher die Forschungsaktivitäten der BASF auf die Hochdruckhydrierung der Braunkohle.[9] Die Verfahrensentwicklung übertrug die BASF dem Nernst-Schüler Matthias Pier, der schon das Hochdruckverfahren für die Herstellung von Methanol entwickelt hatte. Er führte in den Ammoniak- und Methanolapparaturen Versuche zur katalytischen Hydrierung von Braunkohlenteer mit schwefelhaltigen Katalysatoren wie Eisen- und Molybdänsulfid durch. Carl Krauch, der spätere Leiter des Reichsamts für Wirtschaftsausbau, förderte Piers Arbeiten. Im Juli 1925 erwarb die BASF einen Teil der deutschen Bergius-Patente und ein Jahr später den größten Teil der internationalen Rechte von der Royal Dutch Shell.[10]

Die Hydrierung von Kohle in einer Suspension stellte gegenüber den reinen Gasphasenreaktionen eine Herausforderung dar und erforderte erhebliche Investitionen in die Verfahrensentwicklung. Der Katalysator musste stabil gegen eine hohe Konzentration von typischen Katalysatorgiften sein und die Reaktionen bei einem sehr inhomogenen Rohstoff zu den gewünschten Produkten führen. Dazu kamen technische Schwierigkeiten wie der Angriff von Wasserstoff und Schwefelwasserstoff auf das Reaktormaterial sowie Probleme bei der Trennung von Restkohle, Asche und Katalysator von den verflüssigten Produkten.[11]

Carl Bosch erkannte, dass die Beschaffung des benötigten Kapitals für die Überführung des Verfahrens in die chemische Technik eine breitere finanzielle Basis benötigte, was 1925 letztlich zur Gründung der I.G. Farben führte.[12] Durch die Nähe zum Mitteldeutschen Braunkohlerevier und die Erfahrungen in der Hochdrucktechnik wählte Bosch die Leunawerke 1927 als Produktionsstätte aus. Innerhalb von fünf Jahren überwand die die BASF die technischen Schwierigkeiten und steigerte den Ausstoß auf etwa 100.000 Tonnen pro Jahr. Gegenüber den Produkten der indirekten Kohlehydrierung durch die Fischer-Tropsch-Synthese wies das nach dem Bergius-Pier-Verfahren produzierte synthetische Benzin eine höhere Oktanzahl auf.

Die I.G. Farben investierte bis 1931 etwa 426 Millionen Reichsmark in das Verfahren, mehr als das Doppelte des Umsatzes des BASF-Teils der I.G. Farben in diesem Jahr.[13] Die Standard Oil of New Jersey erwarb die Lizenz zur weltweiten Vermarktung des Verfahrens.[14] Die Firmen Imperial Chemical Industries (ICI), Shell, Standard Oil und I.G. Farben gründeten 1931 die International Hydrogenation Patents Company, um die Ressourcen und das Know-how für die Herstellung synthetischen Benzins zu bündeln und um die Veröffentlichung von Entdeckungen einzuschränken.[15] Die ICI bekam dadurch Zugang zu den Patenten der I.G. Farben und baute basierend darauf 1933 das einzige großtechnische Hydrierwerk außerhalb Deutschlands in Billingham, England, mit einer Kapazität von 150.000 Tonnen pro Jahr. Als Rohstoff verwendete ICI Kreosot. Das Werk lieferte während des Krieges etwa 100.000 Tonnen Flugbenzin und produzierte bis Anfang der 1950er Jahre.[15]

Größer als die technischen waren die wirtschaftlichen Probleme. Die Herstellungskosten des Leuna-Benzins erwiesen sich als wesentlich höher als die für die Benzinherstellung auf der Basis von Erdöl; ein Verkauf zu Marktpreisen führte zu hohen Verlusten. Zeitweise lag der Preis für Benzin aus Erdöl unter dem Preis der eingesetzten Kohle.[11] Zudem zeigte sich die pessimistische Prognose bezüglich der gewinnbaren Erdölvorkommen als falsch. Die einsetzende Weltwirtschaftskrise erhöhte die Nettoverluste der I.G. Farben, die auch nicht durch die Zahlungen von Lizenzgebühren der Standard Oil of New Jersey auszugleichen waren.[14]

Zeit des Nationalsozialismus

Braunkohle,

Braunkohle,  Braunkohlenteer,

Braunkohlenteer,  Steinkohle,

Steinkohle,  Andere

AndereUm die finanziellen Verluste, die das Verfahren mit sich brachte, einzudämmen, nahmen Vertreter der I.G. Farben Kontakte zur nationalsozialistischen Führung auf, um für die politische Unterstützung des Verfahrens zu werben. Adolf Hitler gewährte daraufhin Schutzzölle, um das synthetische Benzin konkurrenzfähig zu halten. Es kam im Dezember 1933 zur Unterzeichnung des vom wirtschaftspolitischen Sprecher der NSDAP Gottfried Feder und Carl Bosch ausgehandelten Feder-Bosch-Abkommens, wobei sich die I.G. Farben zur Lieferung von synthetischem Benzin zu einem garantierten Preis verpflichtete.[16]

Mit der Vorbereitung auf einen Krieg, bei dem die Motorisierung von Heer und Luftwaffe eine kriegsstrategische Rolle spielen würde, wandelte sich die Rolle der Kraftstoffe von einem reinen Wirtschaftsgut zu einem rüstungsstrategischen Rohstoff.[17] Im Jahr 1933 stellte das Reich daher die Mineralölindustrie unter staatliche Wirtschaftslenkung, um die Autarkiebestrebungen der Kriegswirtschaft zu unterstützen. Im Herbst 1934 lud Reichswirtschaftsminister Hjalmar Schacht die Leitung der deutschen Braunkohle-Gesellschaften nach Berlin ein. Das Thema der Besprechung war die „Verstärkte Heranziehung der Braunkohle zur Verbreiterung der deutschen Rohstoffbasis“ unter dem Schwerpunkt Kohlehydrierung und der Lieferung von flüssigen Kraft- und Schmierstoffen. Gegen den Widerstand der Gesellschaften gründete Schacht die Braunkohle-Benzin AG (BRABAG) und ließ diese die Investitionskosten von etwa 300 Millionen Reichsmark für den Bau der Hydrierwerke Böhlen, Magdeburg-Rothensee und Tröglitz bei Zeitz mit einem Ausstoß von 500.000 Tonnen Benzin pro Jahr aufbringen.[18]

Hitler selbst verfasste 1936 eine Denkschrift und befahl mit ihr die Durchführung eines Vierjahresplans, unter anderem mit dem Ziel des maximalen Ausbaus von Anlagen zur Herstellung synthetischen Benzins.[19] Bereits 1943 betrug die Produktion aller Hydrierwerke etwa 3 Millionen Tonnen Benzin, 770.000 Tonnen Schmieröl und 430.000 Tonnen Dieselkraftstoff.[20] Insgesamt entstanden im Deutschen Reich zwölf Hydrierwerke mit einem Produktionsvolumen von über 4 Millionen Tonnen, von denen die größten, Pölitz, Leuna und Brüx, eine Produktionskapazität von über 600.000 Tonnen pro Jahr hatten.[4]

| Produktion von synthetischem Kraftstoff nach dem Bergius-Pier-Verfahren[21] | ||||

|---|---|---|---|---|

| Produktions- beginn |

Standort | Betreiber | Einsatzstoff | Produktionskapazität 1943/44 in Tonnen pro Jahr |

| 1927 | Leuna | I.G. Farben | Braunkohle | 650.000 |

| 1936 | Böhlen | BRABAG | Braunkohlenteer | 250.000 |

| 1936 | Magdeburg | BRABAG | Braunkohlenteer | 220.000 |

| 1936 | Scholven-Buer | Hibernia AG | Steinkohle | 280.000 |

| 1937 | Bottrop-Welheim | Ruhröl GmbH | Pech | 130.000 |

| 1939 | Gelsenberg | Gelsenkirchen-Benzin AG | Steinkohle | 400.000 |

| 1939 | Tröglitz/Zeitz | BRABAG | Braunkohlenteer | 280.000 |

| 1940 | Lützkendorf | Mitteldeutsche Treibstoff- und Oelwerke A.G. | Teer, Öl | 50.000 |

| 1940 | Pölitz | Hydrierwerke Pölitz AG | Steinkohle, Öl | 700.000 |

| 1941 | Wesseling | Union Rheinische Braunkohlen Kraftstoff AG | Braunkohle | 260.000 |

| 1943 | Brüx | Nordböhmische Kohlenwerks-AG | Braunkohlenteer | 600.000 |

| 1943 | Blechhammer | Oberschlesische Hydrierwerke AG | Steinkohle, Teer | 420.000 |

| bis 1944 | Bergius-Pier gesamt | 4.230.000 | ||

Die Produkte der Hydrierwerke dienten vorrangig der Sicherstellung der Versorgung von Heer und Luftwaffe mit Fahr- und Flugbenzin. Trotz dieser Kapazität war die Versorgung mit Kraftstoffen während des Krieges, vor allem mit Flugbenzin, nicht ausreichend, der Verbrauch für zivile Angelegenheiten wurde reduziert. Obwohl die Versorgung mit Kraft- und Schmierstoffen eine der anfälligsten Stellen der Kriegsmaschinerie war, erfolgte ein direkter Angriff auf die Hydrierwerke erst ab 1944.[22]

Zweiter Weltkrieg

Nach den Erfolgen der Operation Tidal Wave bei den Luftangriffen auf Ploiești und die dortigen Raffinerien und Erdölreserven erklärte die Führung der alliierten Luftwaffe die Hydrierwerke zum strategischen Angriffsziel. Am Abend des 12. Mai 1944 starteten 935 Bomber des United States Army Air Forces einen Großangriff auf die Hydrierwerke Leuna, Böhlen, Tröglitz, Lützkendorf und Brüx. Die im Zuge dieser Luftangriffe erreichten Zerstörungen legten den Betrieb der fünf Hydrierwerke vorübergehend still.[23] Zahlreiche weitere Bombardierungen führten dazu, dass die Kraftstoffversorgung durch das Bergius-Pier-Verfahren nicht mehr aufrecht erhalten werden konnte; in der Folge verringerte sich die Mobilität der deutschen Streitkräfte erheblich.

Im Rahmen des Mineralölsicherungsplans versuchte Edmund Geilenberg durch die Installation von Flugabwehrkanonen die Werke zu „Hydrierfestungen“ auszubauen.[24] Rüstungsminister Albert Speer initiierte ein Projekt, Hydrierwerke unter Einsatz von Tausenden von Fachkräften, Zwangsarbeitern und Strafgefangenen unter Tage in Stollen zu verlagern. Die Fertigstellung gelang vor Kriegsende jedoch nicht mehr.[25] Die Zerstörung der Bergius-Pier-Anlagen und der damit verbundene Gesamtausfall von mehreren Millionen Tonnen Treibstoff trug dazu bei, dass die deutsche Kriegsmaschinerie schließlich zum Erliegen kam.[22]

Nachkriegszeit

Nach der Beendigung des Zweiten Weltkriegs verfügten die Alliierten zunächst die Stilllegung der Hydrieranlagen. Die Sowjetarmee ließ die Hydrierwerke Magdeburg, Rodleben und Pölitz demontieren und in Dserschinsk in der Nähe von Gorki wieder aufbauen.[26] Dorthin verschleppte die Sowjetunion in der Aktion Ossawakim zeitgleich zahlreiche von den bis dahin in den Hydrierwerken tätigen Ingenieuren und Wissenschaftlern.[27]

Als Anfang der 1950er Jahre das Hydrierverbot aufgehoben wurde, waren die auf Erdölbasis verfügbaren Produkte so preiswert, dass sich eine Wiederinbetriebnahme in Westdeutschland nicht rentierte. In der Deutschen Demokratischen Republik wurde die Hydrierung von Braunkohleschwelölen jedoch wieder aufgenommen und die Produkte zur Devisenbeschaffung im westlichen Ausland verkauft.[28] Die letzten Braunkohlehydrieranlagen in Leuna wurden 1959 abgestellt. Die Vereinigten Staaten nahmen in einer stillgelegten Haber-Bosch-Anlage 1946 ein Werk zur Kohlehydrierung auf Basis der I.G.-Farben-Patente in Louisiana in Betrieb, das 1953 stillgelegt wurde.[29]

Unter dem Eindruck des Ölschocks kündigte Helmut Schmidt in einer Regierungserklärung vom Juli 1979 an, dass die Bundesregierung die Technologie der Kohlehydrierung subventionieren wolle. Veba und Ruhrkohle AG bauten daraufhin 1981 in Bottrop eine Versuchsanlage für die Hydrierung von 200 Tonnen Kohle pro Tag, deren Betrieb 1993 eingestellt wurde.[30] Durch den niedrigen Ölpreis wurden seit Ende der 1990er Jahre in Europa, Japan, Russland und den Vereinigten Staaten keine weiteren Projekte zur Kohlehydrierung verfolgt.[31]

In China baute die Shenhua Coal Liquefaction and Chemical Co. 2003 mit einem Investitionsvolumen von über zwei Milliarden Dollar ein Hydrierwerk in Ejinhoro-Banner, das 2009 den Testbetrieb aufnahm. Die dortigen Kohlereserven in der Gegend von Ordos betragen nach Schätzungen 160 Milliarden Tonnen Kohle. Für das Jahr 2013 meldete Shenhua ein Ausstoß des Hydrierwerks von 866.000 Tonnen Ölprodukten.[32]

Rohstoffe

Wasserstoff

Die Erzeugung des Wasserstoffs erfolgte über die Kohlevergasung mit Hilfe eines Winkler-Generators im Wirbelbett. In einer Reihe von exothermen und endothermen Reaktionen reagiert dabei kleingemahlene Kohle mit Sauerstoff und Wasser zu Kohlenstoffdioxid und Wasserstoff. Der Einsatz von reinem Sauerstoff gegenüber Luft vermeidet bei der späteren Hydrierung die unerwünschte Senkung des Wasserstoffpartialdrucks durch Luftstickstoff. Die Sauerstoffgewinnung der damals betriebenen Luftzerlegungsanlagen diente fast ausschließlich diesem Zweck.[33] Die feine Zerteilung der Kohle gewährte einen guten Wärmeübergang, die Temperatur innerhalb des Generators war in etwa konstant. Durch die Fahrweise fiel kein Teer an, das gewonnene Gas war frei von Kohlenwasserstoffen. Da die Betriebstemperatur des Wirbelbettvergasers unter dem Schmelzpunkt der Asche gehalten werden musste, eignete sich der Winkler-Generator besonders zur Vergasung von reaktiven Kohlesorten.[34]

Die Verbrennung von Kohle mit Sauerstoff zu Kohlenstoffmonoxid (Reaktion 1) lieferte die Energie für die endotherme Erzeugung von Wassergas (Reaktion 2). Kohlenstoffmonoxid reagiert in einer reversiblen Reaktion zu Kohlenstoff und Kohlenstoffdioxid (Reaktion 3). Das sich je nach Temperatur und Druck einstellende Gleichgewicht zwischen den Reaktanden wird nach dem nach französischen Chemiker Octave Leopold Boudouard als Boudouard-Gleichgewicht bezeichnet. Der entstehende Kohlenstoff steht wieder der Verbrennung zur Verfügung. Kohlenstoffmonoxid kann weiterhin in einer reversiblen Reaktion, der so genannten Wassergas-Shift-Reaktion, mit Wasser zu Kohlenstoffdioxid und Wasserstoff reagieren (Reaktion 4).[35]

Eine Druckadsorptionsstufe entfernt das entstehende Kohlenstoffdioxid aus dem Gasgemisch. Nach diesem Schritt steht für die Hydrierung reiner Wasserstoff zur Verfügung.

Braunkohle

Braunkohle ist ein fossiler Brennstoff mit einem Kohlenstoffgehalt von etwa 58 bis 73 %. Sie ist geologisch jünger als Steinkohle und weist einen geringeren Inkohlungsgrad auf. Der Wassergehalt von Rohbraunkohle beträgt je nach Herkunft 15 bis 60 %, der Gehalt an anorganischen Aschebestandteilen liegt zwischen 3 und 20 %.[36] Gegenüber Steinkohle weist Braunkohle einen höheren Sauerstoffgehalt auf, der durch Huminsäuren verursacht wird. Der hohe Gehalt an flüchtigen Bestandteilen in der Braunkohle vereinfacht die Überführung in flüssige Produkte durch Hydrierung.[36]

Braunkohlenteer

Braunkohlenteer entsteht bei der Schwelung von Braunkohle. Der Teer besteht überwiegend aus aliphatischen Kohlenwasserstoffen. Beim Einsatz von Braunkohlenteer ist eine vorherige Destillation erforderlich, die leichter flüchtige Bestandteile mit einem Siedepunkt von bis zu 325 °C abtrennt. Die Hydrierung des Destillats erfolgt in der Gasphasenhydrierung, während der Rückstand in der Sumpfphase hydriert wird.[37]

| Gehalt an Heteroelementen und Wasserstoff sowie der Wasserstoffbedarf verschiedener Rohstoffe bei der Hydrierung[38] | |||

|---|---|---|---|

| Rohstoff | Gehalt an Heteroelementen pro 100 g Kohlenstoff |

Wasserstoffgehalt pro 100 g Kohlenstoff |

Wasserstoffbedarf in Liter pro Kilogramm Benzin |

| Esskohle | 5,8 | 4,8 | 1210 |

| Gasflammkohle | 12,6 | 6,5 | 1145 |

| Schwelteer (Gasflammkohle) |

14,1 | 10,3 | 670 |

| Braunkohle | 39,2 | 7,6 | 1350 |

| Braunkohleschwelteer | 9,7 | 12,2 | 1030 |

| Erdöl | 1,9 | 14,7 | 246 |

Steinkohle

Von den Steinkohlen wurde bevorzugt Gasflammkohle eingesetzt, die durch Hydrierung bis zu 73 % flüssige Kohlenwasserstoffe lieferte.[39] Bezogen auf wasser- und aschefreie Kohle besteht Gasflammkohle zu etwa 80 % aus Kohlenstoff, 5 % aus Wasserstoff, 12 % aus Sauerstoff, 1,5 % aus Stickstoff und 1,5 % aus Schwefel.[40] Der Anteil der flüchtigen Bestandteile liegt bei 40 %. Der Wassergehalt liegt mit 10 % deutlich unter dem der Braunkohle. Die Vorbereitung der Kohle wird dadurch erleichtert und der Energiebedarf gegenüber Braunkohle ist dementsprechend geringer. Auch der Aschegehalt ist deutlich niedriger als der von Braunkohle.[40]

Steinkohlenschwelteer

Steinkohlenteer oder Tieftemperaturteer entstand bei der Schwelung von Steinkohlen bei Temperaturen unterhalb von 700 °C. Bevorzugt wurden Kohlesorten mit einem hohen Anteil an flüchtigen Stoffen wie Gasflammkohle verwendet. Dabei wurde die Kohle fein zerkleinert einem Schwelofen von oben zugegeben. Als festes Produkt wurde am Boden des Schwelofens Schwelkoks ausgetragen. Die leichtflüchtigen Bestandteile wurden am Schwelofenkopf abgezogen und zum Teil als Spülgas zirkuliert. Das Spülgas wurde durch Verbrennungsgase aufgeheizt. Der größte Teil der flüchtigen Bestandteile wurde abgezogen und in Entteerungsanlagen verflüssigt und in einem Ölwäscher von anfallenden Benzin getrennt. Das Produktionsvolumen betrug 1944 etwa 200.000 Tonnen Steinkohlenschwelteer.[41]

Katalysator

Das ursprünglich von Bergius entwickelte Verfahren verwendete keine speziellen Katalysatoren, sondern nutzte die katalytischen Eigenschaften der anorganischen Bestandteile der Kohleasche. Die Asche bestand aus Oxiden, Sulfaten, Silikaten und Phosphaten verschiedener Elemente, meist Eisen und Aluminium, sowie Alkali- und Erdalkaliverbindungen.[42] Die mit dieser Methode erreichten Kohleumsätze blieben meist unbefriedigend.

Katalysatoren für die Sumpfphasenhydrierung

Die Entwicklung eines geeigneten Katalysators erwies sich aufgrund der Vielzahl der eingesetzten Rohstoffe, der Schwankungen in der Zusammensetzung des jeweiligen Rohstoffs sowie dem hohen Gehalt an Heteroelementen als schwierig. Als Katalysator für die Sumpfphasenhydrierung setzte Matthias Pier zunächst Bayermasse ein, zum Teil in Verbindung mit Goethit. Dieser Katalysator verhielt sich unempfindlich gegen die in der Braunkohle enthaltenen Schwefelverunreinigungen und den bei der Hydrierung entstehenden Schwefelwasserstoff.[43] Bayermasse fiel in großen Mengen als preiswertes Nebenprodukt bei der Gewinnung von Aluminiumoxid aus Bauxit im Bayer-Verfahren an. Neben Eisenoxiden enthält Bayermasse in größerer Menge Titanoxid, Aluminiumoxid und Siliziumdioxid, daneben Oxide oder Hydroxide von Natrium, Calcium, Chrom, Magnesium, Kupfer und weiteren Metallen.[44] Die mit Bayermasse erzeugten Kohleumsätze lagen im Bereich von etwa 50 % und damit noch zu niedrig für eine großtechnische Anwendung. Außerdem verkokten die Reaktoren stark, so dass diese mechanisch von nicht umgesetzten Koks befreien musste.

Ein von Pier entwickelter Katalysator auf Basis von Molybdänoxid (MoO3), Zinkoxid und Magnesiumoxid, welches als Pulver zur Sumpfphase gegeben wurde, steigerte den Umsatz deutlich. Der Bedarf an teurem Molybdänoxid, das zwar zum Teil zurück gewonnen wurde, erhöhte jedoch die Kosten des Verfahrens spürbar.[43] Außerdem setzte sich die spezifisch schwerere Katalysatorphase zum Teil am Reaktorboden ab und nahm damit an der katalytischen Umsetzung nur noch bedingt teil. Auf der Suche nach preiswerteren Alternativen zeigte sich mit Eisensulfat und Natronlauge imprägnierter Staub aus den Zyklonen des Winkler-Generators als hochaktiv. Der Staub bestand zu etwa 65 % aus Kohlenstoff und wurde als Ölmaische eingesetzt. Bezogen auf die eingesetzte Kohle war ein etwa 10%iger Katalysatoranteil notwendig, um einen Kohleumsatz von etwa 90 % zu erzielen. Der Effekt der feinen Verteilung des Katalysators durch den Winkler-Staub spielte eine wichtige Rolle bei der Erhöhung der katalytischen Aktivität. Die Berührung zwischen der Kohle und dem Katalysator intensivierte sich dadurch. Der Katalysator verblieb außerdem in der Kohle-Öl-Phase und setzte sich nicht ab.[45] Diese 1928 von Pier entwickelte Katalysatorvariante wurde bis zur Einstellung des Verfahrens im Jahr 1959 eingesetzt.[43]

Katalysatoren für die Gasphasenhydrierung

Als einer der ersten Katalysatoren für die Vorhydrierung zur Umsetzung der Heteroverbindungen setzte Pier den in der Sumpfphase erfolgreich getesteten Katalysator auf Basis von Molybdänoxid, Zinkoxid und Magnesiumoxid ein. Die noch vorhandenen Stickstoffverbindungen und der daraus entstehende Ammoniak deaktivierten den in Form von Würfeln eingesetzten Kontakt jedoch schnell.[43]

Erst ein Kontakt auf Basis von Wolframsulfid zeigte eine ausreichende Langzeitaktivität für die Vorhydrierung. Der aus Ammoniumparawolframat gefällte und mit Schwefelwasserstoff geschwefelte Kontakt zerfiel bei der anschließenden thermischen Zersetzung zu einem überstöchiometrischen Wolframsulfid der Form WS2,15. Jedoch erwies sich die Hydrieraktivität des Kontakts als sehr hoch. So hydrierte der Kontakt Benzol zu Cyclohexan und erniedrigte somit die Oktanzahl der Produkte.[43] Die Suche nach preiswerteren und weniger aktiven Kontakten führte zum Einsatz von Kontakten aus Basis von Nickelsulfid in Kombination mit Wolframsulfid oder Molybdänsulfid auf Aluminiumoxid.[43] Dieser Katalysatortyp entspricht den Hydrodesulfurierungskatalysatoren, die später in Erdölraffinerien eingesetzt wurden.[46]

Für die zweite Stufe der Gasphasenhydrierung, der Benzinierung, waren Kontakte erwünscht, die eine gute Hydrocrack- und Isomerisierungsaktivität aufwiesen. Aus Untersuchungen zur Isomerisierung von Paraffinen war die Eignung von säurebehandelten Alumosilicaten als Katalysator für diese Reaktion bekannt. Schließlich kam ein Wolframsulfid auf fluorwasserstoff-aktivierter Bleicherde-Kontakt als Katalysator für die Benzinierung zum Einsatz.[43]

Reaktionstechnik

Das Bergius-Pier-Verfahren lässt sich in die Teilschritte Kohlebreiherstellung, Sumpfphasenhydrierung und der Gasphasenhydrierung unterteilen. Die Gasphasenhydrierung bestand aus der Vorhydrierung und der Benzinierung. Die Aufarbeitung der Produkte erfolgte destillativ. Zur Entfernung von Schwefelwasserstoff und Kohlenstoffdioxid wurde die Gasphase einer Alkazid-Wäsche unterworfen. Dabei bildete Kalium-N,N-dimethylglycinat, das Kaliumsalz des Dimethylglycins, bei Raumtemperatur ein Addukt mit Schwefelwasserstoff oder Kohlenstoffdioxid, welches bei Temperaturen von oberhalb 100 °C wieder in die Ausgangsprodukte zerfiel.[47]

Kohlebreiherstellung

Zunächst wurde die Braunkohle in einer Hammermühle auf eine Korngröße von fünf Millimetern gemahlen und danach auf einen Wassergehalt von 4 % getrocknet. Vor dem Trocknen wurde Bayermasse zur Braunkohle gegeben und ein Eisengehalt von etwa 2,5 % eingestellt. Nach der Trocknung erfolgte eine Nachmahlung auf eine Korngröße von einem Millimeter.[37]

Nach Zugabe von etwa 15 % Anreibeöl wurde die Braunkohle in einer Breimühle zu Kohlebrei verarbeitet. Arbeiten unter Stickstoff als Schutzgas minimierte die Oxidation der Braunkohle. Mittels einer Breipresse wurde die Masse im nächsten Schritt zu einem Wärmetauscher, dem Regenerator, gepumpt, wobei mit weiterem Anreibeöl ein Feststoffgehalt von 48 % eingestellt wurde. Der Kohlebrei enthielt typischerweise einen Aschegehalt von etwa 20 %.[37]

Sumpfphasenhydrierung

Der Kohlebrei, wegen des hohen Feststoffgehalts als Sumpf bezeichnet, wurde bei Temperaturen von 450 bis 500 °C und Wasserstoffdrücken von 200 bis 700 bar in einer exothermen Reaktion hydriert. Dabei erfolgte die fast vollständige Konvertierung der Heteroatome der in der Kohle enthaltenen Organoschwefel-, Organostickstoff- und Organosauerstoffverbindungen in ihre flüchtigen Wasserstoffverbindungen. Weiterhin fand hier die Spaltung und Sättigung der Kohlenwasserstoffe statt.[37]

Zunächst förderte eine Breipresse den Kohlebrei über zwei Wärmetauscher, Regeneratoren genannt, und einen Vorheizer zum Hochdruckofen. In den Regeneratoren fand die Vorwärmung des Kohlebreis mit heißen Produkten aus der Hydrierung statt. Im Vorheizer erfolgte die Beheizung mit Gas bis auf die Reaktionstemperatur von 450 bis 500 °C.[37]

Die Verarbeitung von einem Kubikmeter Kohlebrei pro Stunde erforderte in etwa dasselbe Reaktorvolumen. Ein typischer Reaktor, der Hochdruckofen, hatte einen Durchmesser von etwa einem Meter bei einer Höhe von 12 bis 18 Metern und ein Volumen von etwa neun Kubikmetern. Bei einer Verarbeitungskapazität von 250 Kubikmetern Kohlebrei pro Stunde verbrauchte die Hydrierung etwa 86.000 Normkubikmeter Wasserstoff. Dazu wurden 360.000 Normkubikmeter Wasserstoff zirkuliert, zum Teil um den Kohlebrei zu durchmischen, zum Teil unter Zugabe von kalten Wasserstoff, der die Hydrierwärme aufnahm.[37] Im zirkulierten Wasserstoff reicherten sich Methan und Ethan sowie Stickstoff, Kohlenstoffmonoxid und Kohlenstoffdioxid an. Um eine Senkung des Wasserstoffpartialdrucks durch diese Gas zu minimieren, wurde das zirkulierte Gas vor dem Eintritt in den Reaktor einer Ölwäsche bei 250 bar unterzogen. Dabei lösten sich die Kohlenwasserstoffe im Mittelöl, das aus der Hydrierung stammte.[37]

Das Mittelöl wurde in zwei Stufen entspannt. In der ersten Druckentspannungsstufe von 25 bar wurden die niedermolekularen Gase wie Wasserstoff, Methan, Kohlenstoffmonoxid und Kohlenstoffdioxid freigesetzt. In der zweiten Entspannungsstufe bei Normaldruck wurden die Flüssiggase sowie etwas Pentan freigesetzt.[37]

Die Produkte der Sumpfphasenhydrierung ähnelten in ihrer chemischen Struktur noch den eingesetzten Kohlen. Steinkohlenöle enthielten viele aromatische Verbindungen, aus Braunkohle gewonnene Öle enthielten überwiegend aliphatische Kohlenwasserstoffe. Die Trennung der entstandenen Öle von unhydrierbaren Bestandteilen der Kohle erfolgte durch Destillation.[37] Der Katalysator verblieb in den nicht hydrierbaren Bestandteilen. Diese nicht destillierbaren Feststoffe, die reich an Asche sowie Katalysatorbestandteilen waren, konnten in der Kohlevergasung wieder zur Herstellung von Wasserstoff genutzt werden.

Gasphasenhydrierung

Die Gasphasenhydrierung unterteilt sich in eine Vorhydrierung und die so genannte Benzinierung. In der Stufe der Vorhydrierung erfolgt die Entfernung der noch nicht in der Sumpfphase eliminierten Heteroelemente. Die Vorhydrierung wurde notwendig, da die in der Benzinierung verwendeten sauren Katalysatoren sehr empfindlich gegen eine Vergiftung durch Ammoniak oder andere basische Stickstoffverbindungen waren.[38] In der Vorhydrierung wurde das so genannte A-Mittelöl, das einen hohen Stickstoffgehalt aufwies, ohne Spaltung hydroraffiniert. Nach der Abtrennung der Benzinfraktion entstand das so genannte, fast stickstofffreie B-Mittelöl, das in der Benzinierung einer Hydrocrackreaktion unterworfen wurde.[43]

In der Benzinierungsstufe entstanden die Zielprodukte, heteroelementfreie Kohlenwasserstoffe mit dem geforderten Siedebereich sowie der richtigen Viskosität und Oktanzahl. Die Gasphasenhydrierung verbrauchte etwa 25 % des Gesamtwasserstoffs. Isomerisierungsreaktionen liefen ohne Wasserstoffbedarf ab und die Dehydrierung von Naphthenen zu Aromaten unter Freisetzung von Wasserstoff.[38]

Betriebsdaten des Hydrierwerks Wesseling

Das Werk Wesseling hatte ein nominale Kapazität von 260.000 Tonnen pro Jahr. Den höchsten Ausstoß erreichte das Werk 1943, als der Ausstoß 39.400 Tonnen Autobenzin, 93.200 Tonnen Flugbenzin, 72.800 Tonnen Dieselkraftstoff und 21.100 Tonnen Treibgase betrug. Daneben erzeugte das Werk 1000 Tonnen Phenol.[38]

Als Rohstoff diente Braunkohle. Die Wasserstofferzeugung erfolgte zum Teil aus Braunkohle, wobei pro Stunde 47.500 Normkubikmeter erzeugt wurden, und zum Teil aus Methan und anderen leichten Kohlenwasserstoffen, mit denen pro Stunde 36.500 Normkubikmeter Wasserstoff gewonnen wurden. Die Konvertierung erfolgte mittels Eisenoxid/Chromoxid-Kontakten mit anschließender Kohlenstoffmonoxid- und Kohlenstoffdioxid-Wäsche.[38]

Die Sumphphasenhydrierung erfolgte in vier Reaktorkammern mit einem Gesamtvolumen von 32 Kubikmetern, die bei einer Temperatur von 475 °C und 650 bar betrieben wurden, wobei der Wasserstoffpartialdruck 475 bar betrug. Die Braunkohle wurde als Brei aus 36 % Braunkohle mit 6,25 % Katalysator in Anreibeöl zu den Reaktoren gepresst. Das dort gebildete Mittelöl bestand nach der Entfernung der Phenole zu etwa zwei Dritteln aus Aromaten, der Rest verteilte sich auf Olefine, Naphthene und Paraffine.[38]

Die Vorhydrierung wurde in acht Reaktoren mit einem Gesamtvolumen von 64 Kubikmetern durchgeführt. Drei Reaktoren waren dabei mit Wolframsulfid-Kontakten bestückt und fünf Reaktoren mit einem Nickelsulfid/Molybdänsulfid/Wolframsulfid auf Aluminiumoxid-Kontakten.[38] Die Benzinierung erfolgte in fünf Reaktoren mit einem Gesamtvolumen von 40 Kubikmetern, in denen ein fluorwasserstoff-aktivierter Wolframsulfid auf Bleicherde-Kontakt eingesetzt wurde. Die Vorhydrierung- und die Benzinierungsstufe benötigten insgesamt 620 Normkubikmeter Wasserstoff pro Tonne Rohstoffdurchsatz.[38]

Produkte

Das Produktspektrum hing von der chemischen Zusammensetzung der eingesetzten Kohle ab, etwa dem Inkohlungsgrad oder dem Aschegehalt, sowie von den Reaktionsbedingungen wie dem Wasserstoffdruck, der Temperatur und der Verweilzeit. Braunkohle liefert überwiegend paraffinische Produkte, die als Dieselkraftstoff verwendet werden, während Steinkohle höheroktanige, aromatische Produkte für die Verwendung als Motorenbenzin liefert.[48]

Gase

Als gasförmige Erzeugnisse fielen Methan, Ethan, Propan und ein Gemisch von n-Butan und Isobutan an. Die Produktion von 100.000 Tonnen Benzin aus Braunkohle erzeugte etwa 23.000 Tonnen Flüssiggase, davon 10.000 Tonnen Propan und 13.000 Tonnen eines Gemischs aus n- und Isobutan. Im Winter verblieben etwa 5000 Tonnen des Butans im Benzin, 8000 Tonnen standen der chemischen Industrie zur Verfügung. Daneben fielen noch etwa 6500 Tonnen Ethan an.[37] Die gasförmigen Kohlenwasserstoffe bildeten sich durch Crackreaktionen, wobei zunächst Alkene entstanden, die sofort weiter zu den entsprechenden Alkanen hydriert werden.

Die entstanden gasförmigen Kohlenwasserstoffe wurden in Arm- und Reichgase unterschieden. Die Armgase enthielten neben Wasserstoff vor allem Methan und einen Teil des Ethans, die Reichgase enthielten vor allem Flüssiggase und kaum Wasserstoff. Die Gase wurden vor allem durch die Entspannung von Waschölen, der Destillation der Produkte und bei der Benzinierung erhalten.[37]

Benzin

Das Bergius-Pier-Verfahren lieferte unabhängig vom Rohstoff und den Verfahrensparametern ein paraffin- und naphthenreiches Benzin mit einer Motoroktanzahl von 71 bis 73. Der Olefingehalt lag unter 1 %, der Aromatengehalt lag je nach Rohstoff zwischen 8 und 9 %.[38] Bei gleichen Rohstoffen und Verfahrensparametern erzeugten Wolframsulfid/Nickelsulfid auf Tonerde-Kontakte in der Vorhydrierung und Wolframsulfid auf Tonerde-Kontakte in der Benzinierungsstufe die Benzine mit den höchsten Oktanzahlen. Eine Aromatisierungsstufe mit Chromoxid/Vanadiumpentoxid auf Aktivkohle-Kontakte steigerte die Oktanzahl auf etwa 83.[38]

| Typische Analysenwerte von Flugbenzinen verschiedener Hydrierwerke[38] | ||||

|---|---|---|---|---|

| Parameter | Leuna (Braunkohle) |

Scholven (Steinkohle) |

Gelsenberg (Steinkohle) |

Pölitz (Steinkohle) |

| Dichte in g/cm³ | 0,719 | 0,738 | 0,740 | 0,730 |

| Siedebeginn in °C | 45 | 44 | 46 | 44 |

| Siedeende in °C | 139 | 156 | 151 | 152 |

| % Paraffine | 51,5 | 37,5 | 36,5 | 48,5 |

| % Naphthene | 38 | 53 | 54 | 43 |

| % Aromaten | 8,5 | 8,5 | 9 | 7,5 |

| % Olefine | 1 | 1 | 0,5 | 1 |

| MOZ | 71 | 73 | 73 | 72 |

Dieselkraftstoff

Die erzeugten Dieselkraftstoffe aus Braunkohle wiesen gegenüber denen aus Steinkohle eine erhöhte Cetanzahl auf, Dieselkraftstoffe aus Anlagen mit einem höheren Verfahrensdruck waren paraffinreicher und damit zündwilliger.[38]

Die Dichte des Diesels lag zwischen 0,8 und 0,88 g/cm³. Die Cetanzahl betrug zwischen 45 und 55 für die Diesel, die bei Drücken von 200 bis 300 bar hydriert wurden, und zwischen 72 und 75 für Diesel, die bei hohen Drücken von 600 bar hergestellt wurden. Der Wasserstoffgehalt lag bei etwa 14 %.[38]

Mechanismus

Studien von Modellsubstanzen wie Thiophen, Phenol oder Pyridin in Hydrofiningreaktionen legten nahe, dass die katalytisch aktiven Stellen der Kontakte auf den Ecken und Kanten der Katalysatorkristallite liegen.[49] Die Reaktion von Wasserstoff mit oberflächengebundenem Sulfidschwefel unter Freisetzung von Schwefelwasserstoff schafft eine koordinativ ungesättigte Oberflächenstelle, an der sich heteroatomhaltige Substrate binden können. Unter Bildung eines neuen Sulfidschwefel und eines ungesättigten organischen Restes beginnt der katalytische Zyklus von Neuem.

Beim Bergius-Pier-Verfahren laufen parallel Hydrierungs-, Hydrocrack- und Hydrorefiningreaktionen wie die Hydrodenitrogenierung und die Hydrodesulfurierung ab. Die Hydrofiningreaktionen laufen nach den folgenden Reaktionsschema ab:

Die Hydrierung überführt ungesättigte in wasserstoffreichere Kohlenwasserstoffe, Hydrocrackreaktionen reduzieren die molare Masse und führen zu leichtflüssigeren Produkten. Die Hydrofiningreaktionen eliminieren die Heteroatome Sauerstoff, Stickstoff und Schwefel im Produkt und generieren Wasser, Ammoniak und Schwefelwasserstoff. Crackreaktionen generieren niedermolekulare Alkene, die aufgrund des hohen Wasserstoffdrucks sofort zu Alkanen hydriert werden. Weiterhin setzen sie Kohlenstoffmonoxid und Kohlenstoffdioxid frei, indem sie Ester- oder andere sauerstoffhaltige funktionelle Gruppen des Ligningerüsts der Braunkohle abbauen. Die Gesamtheit der ablaufenden Prozesse wurde zeitweilig als Berginisieren der Kohle bezeichnet.[50]

Beispiele verschiedener Hydrierungs- und Hydrotreating-Reaktionen zeigt das folgende Reaktionsschema an einem Braunkohlefragment:

Verfahrensvarianten

Das ursprüngliche Bergius-Verfahren arbeitete ohne speziell zugesetzte Katalysatoren, sondern nutzte die in der Kohleasche vorkommenden Eisenverbindungen als Katalysatoren. Von Bergius stammte die Idee, die Braunkohle mit Öl zu einem Kohlebrei zu verreiben und diese unter hohem Wasserstoffdruck und Temperaturen von etwa 500 °C zu hydrieren. Die Verfahrensvarianten unterscheiden sich in der Reaktionsführung, dem Katalysator und der Wasserstoffquelle.

Pott-Broche-Prozess

Anfang der 1930er Jahre entwickelten Alfred Pott und Hans Broche ein Verfahren, bei dem mit Tetralin und Decalin als wasserstoffabgebenden Lösungsmittel gearbeitet wird. Tetralin und Decalin werden dabei zum Naphthalin oxidiert, welches destillativ abgetrennt und nach Hydrierung wiederverwendet werden kann. Als weiteres Lösungsmittel wird Kresol oder Phenol verwendet.[51]

Die Hydrierung wurde bei Temperaturen zwischen 415 und 435 °C und einem Druck von etwa 100 bar durchgeführt. Eine Anlage der Ruhröl produzierte zwischen 1938 und 1944 30.000 Tonnen Kohleöl, welches als Ersatz für schweres Heizöl in Kraftwerken Verwendung fand.

H-Coal-Verfahren

Beim 1963 entwickelten H-Coal-Verfahren der Hydrocarbon Research Inc. (HRI) wird Braunkohle in einem einstufigen Verfahren mit Hilfe eines Cobalt-Molybdän-Katalysators hydriert. Der Katalysator wird zur Vermeidung der Deaktivierung in einem „ebbullated bed“ (wallendes Bett) ständig in Bewegung gehalten, zum Teil ausgeschleust und durch frischen Katalysator ersetzt.[3] Die verschiedenen Crack- und Hydrierungsreaktionen laufen bei kurzer Reaktionszeit in nur einem Reaktor ab, die Produkte weisen ein hohes Wasserstoff-zu-Kohlenstoff-Verhältnis auf.

Mit finanzieller Unterstützung in Höhe von 300 Millionen USD durch das Energieministerium der Vereinigten Staaten, den US-Bundesstaat Kentucky und verschiedener Ölfirmen baute HRI eine Pilotanlage für einen Kohledurchsatz von 200 bis 600 Tonnen pro Tag.[52]

Synthoil-Verfahren

Das Synthoil-Verfahren wurde ab 1969 im Auftrag der Energy Research and Development Administration/Fossil Energy (ERDA/FE), heute Teil des Energieministeriums der Vereinigten Staaten, entwickelt. Die Anmaischung der Kohle erfolgte mit einem Lösungsmittel. Als Katalysator fand ein Cobalt-Molybdän-Katalysator Verwendung, der bei einer Temperatur von 425 bis 450 °C und einem Druck von bis zu 280 bar arbeitete. Zielprodukte waren flüssige Brennstoffe für den Einsatz in Kraftwerken.[3] Durch nicht gelöste Probleme mit der Langzeitaktivität des Katalysators wurde das Verfahren bislang nur im Technikumsmaßstab getestet.

Shenhua Direct Coal Liquefaction Process

Beim Shenhua Direct Coal Liquefaction Process wird bituminöse Kohle mit einem hohen Gehalt an inerten Bestandteilen hydriert. Die in der Inneren Mongolei gebaute Anlage ist seit dem Zweiten Weltkrieg die einzige kommerziell betriebene Kohlehydrieranlage der Welt.[53]

Das Verfahren besteht im Wesentlichen aus zwei rückvermischten Reaktorstufen sowie einem Festbett-Hydrotreater. Als Katalysator wird ein feingemahlener Eisenkatalysator verwendet. Das Verfahren arbeitet bei einem Druck von 170 bar und einer Temperatur von etwa 450 °C, wobei ein Umsatz auf die eingesetzte Kohle von über 90 % erreicht wird. Die erhaltenen Produkte wie Naphtha, Dieselöl und Flüssiggas sind weitgehend frei von Schwefel und Stickstoff.[54]

Literatur

- Walter Krönig: Die katalytische Druckhydrierung von Kohlen, Teeren und Mineralölen (Das I.G.-Verfahren von Matthias Pier). Springer Verlag, 1950. (Reprint: 2013, ISBN 978-3-642-50105-0)

Weblinks

Einzelnachweise

- ↑ Heinz-Gerhard Franck: Kohleveredlung: Chemie und Technologie. Verlag Springer, 1979, ISBN 3-540-09627-2, S. 228.

- ↑ a b Emil Fischer: Die Aufgaben des Kaiser-Wilhelm-Instituts für Kohlenforschung. In: Stahl und Eisen. 32, 1912, S. 1898–1903.

- ↑ a b c K. F. Schlupp, H. Wien: Herstellung von Öl durch Hydrierung von Steinkohle. In: Angewandte Chemie. 88, 1976, S. 347–353, doi:10.1002/ange.19760881103.

- ↑ a b c d Robert Haul: Das Portrait: Friedrich Berguis (1884–1949). In: Chemie in unserer Zeit. 19, 1985, S. 59–67, doi:10.1002/ciuz.19850190205.

- ↑ Paul Walden: Geschichte der organischen Chemie seit 1880. Springer Verlag, 1972, ISBN 3-662-27210-5, S. 847.

- ↑ Friedrich Bergius – Nobel Lecture: Chemical Reactions under High Pressure. Nobelprize.org. Nobel Media AB 2014. Web. 2 Sep 2016 (online).

- ↑ Federal oil conservation board. Complete recording of public hearing on May 27, 1926.

- ↑ Franz Spausta: Treibstoffe für Verbrennungsmotoren. Springer Verlag, 1939, S. 54. (Reprint: ISBN 978-3-7091-5161-7)

- ↑ Karl Becker: Die Geburt der Hochdruckchemie und das Leuna Werk: Ein Stück Geschichte der technischen Chemie – Teil 1. In: Chemie Ingenieur Technik. 85, 2013, S. 1824–1834, doi:10.1002/cite.201300096.

- ↑ Rainer Karlsch, Raymond G. Stokes: Faktor Öl: die Mineralölwirtschaft in Deutschland 1859–1974. Verlag C.H. Beck, 2003, ISBN 3-406-50276-8, S. 136.

- ↑ a b Matthias Pier: Der Weg zum deutschen Benzin. Niederschrift eines Rundfunkvortrags anlässlich seines 60. Geburtstags am 22. Juli 1942 (online).

- ↑ Werner Abelshauser: Die BASF, eine Unternehmensgeschichte. Verlag C.H. Beck, 2003, ISBN 3-406-49526-5, S. 206.

- ↑ Emanuel Heisenberg: Momente der Entscheidung: Tödliche Synthese. In: Die Zeit. 3. Juni 2004 (online).

- ↑ a b Werner Abelshauser: Die BASF, eine Unternehmensgeschichte. Verlag C.H. Beck, 2003, ISBN 3-406-49526-5, S. 238–242.

- ↑ a b Judith Mirzoeff: Cracking the oil from coal Problem. In: New Scientist. 17. Juli 1980, S. 223.

- ↑ Titus Kockel: Deutsche Ölpolitik 1928–1938. Akademie-Verlag, 2005, ISBN 3-05-004071-8, S. 100.

- ↑ Günther Luxbacher: Kohle – Öl – Benzin. In: Helmut Maier: Gemeinschaftsforschung, Bevollmächtigte und der Wissenstransfer. Wallstein-Verlag, 2007, ISBN 978-3-8353-0182-5, S. 443.

- ↑ Günter Bayerl: Braunkohleveredelung im Niederlausitzer Revier. 50 Jahre Schwarze Pumpe. Waxmann Verlag, 2009, ISBN 978-3-8309-1684-0, S. 63.

- ↑ Wilhelm Treue: Hitlers Denkschrift zum Vierjahresplan 1936. In: VfZ. 2/1955, S. 184 ff. (online, abgerufen am 10. September 2016)

- ↑ Dieter Osteroth: Von der Kohle zur Biomasse. Springer Verlag, 1989, ISBN 3-540-50712-4, S. 18.

- ↑ Heinz-Gerhard Franck, Jürgen Walter Stadelhofer: Industrielle Aromatenchemie: Rohstoffe, Verfahren, Produkte. Verlag Springer, 1987, ISBN 3-662-07876-7, S. 48.

- ↑ a b Schlacht um Sprit. In: Der Spiegel. Nr. 6, 1964, S. 60–62 (online).

- ↑ Ralf Schabel: Die Illusion der Wunderwaffen. R. Oldenburg Verlag, 1993, ISBN 3-486-55965-6, S. 236.

- ↑ Alan J. Levine: The strategic bombing of Germany 1940–1945. Verlag Praeger, 1992, ISBN 0-275-94319-4, S. 151.

- ↑ Christoph Gunkel: Terror unter Tage. In: Spiegel online. 28. September 2009 (online).

- ↑ Öl im Dienste der Sowjetwirtschaft. In: Die Zeit. 16. März 1950, abgerufen am 20. September 2016.

- ↑ John E. Lesch: The German Chemical Industry in the Twentieth Century. Kluwer Academic Publishers, ISBN 0-7923-6487-2, S. 390.

- ↑ Dieter Osteroth: Von der Kohle zur Biomasse. Springer Verlag, 1989, ISBN 3-540-50712-4, S. 133.

- ↑ Richard H. K. Vietor: Energy Policy in America since 1945. Cambridge University Press, 1984, ISBN 0-521-26658-0, S. 46–52.

- ↑ Dreifache Menge. In: Der Spiegel. Nr. 6, 1980, S. 45–49 (online).

- ↑ Hengfu Shui, Zhenyi Cai, Chunbao (Charles) Xu: Recent Advances in Direct Coal Liquefaction. In: Energies. 3, 2010, S. 155–170, doi:10.3390/en3020155.

- ↑ China’s first direct coal liquefaction line produces 866,000 tonnes. Abgerufen am 17. September 2016.

- ↑ Rudolf Plank (Hrsg.), Helmuth Hausen: Handbuch der Kältetechnik: Erzeugung sehr tiefer Temperaturen. Springer Verlag, 1957, OCLC 311803448, S. 381.

- ↑ Karl-Heinz Schmidt, Ingo Romey, Fritz Mensch: Kohle, Erdöl, Erdgas: Chemie und Technik. Vogel Verlag, 1981, ISBN 3-8023-0684-8, S. 63.

- ↑ P. Powell, P. Timms: The Chemistry of the Non-Metals. Springer Science and Business Media, 1974, ISBN 0-412-12200-6, S. 86–88.

- ↑ a b Karl-Heinz Schmidt, Ingo Romey, Fritz Mensch: Kohle, Erdöl, Erdgas: Chemie und Technik. Vogel Verlag, 1981, ISBN 3-8023-0684-8, S. 37–38.

- ↑ a b c d e f g h i j k Friedrich Asinger: Chemie und Technologie der Paraffin-Kohlenwasserstoffe. Akademie Verlag, 1956, DNB 450152154, S. 29–41.

- ↑ a b c d e f g h i j k l m Helmut Pichler: Herstellung flüssiger Kraftstoffe aus Kohle. Report Carl Engler und Hans Bunte-Institut für Mineralöl- und Kohleforschung und Institut für Gastechnik, Feuerungstechnik und Wasserchemie der Universität Karlsruhe, 1970, S. 5–57 (online).

- ↑ C. Doelter: Handbuch der Mineralchemie. Halloidsalze, Fluoride, Edelgase, organische Verbindungen (Kohlen, Asphalt, Erdöl), Nachträge, Generalregister. Springer Verlag, 1931, S. 524. (Reprint: ISBN 978-3-642-49593-9)

- ↑ a b Walter Krönig: Die katalytische Druckhydrierung von Kohlen, Teeren und Mineralölen (Das I.G.-Verfahren von Matthias Pier). Springer Verlag, 1950, S. 56. (Reprint: ISBN 978-3-642-50105-0)

- ↑ Heinz-Gerhard Franck, Gerd Collin: Steinkohlenteer: Chemie, Technologie und Verwendung. Springer Verlag, 1968, ISBN 3-642-88259-5, S. 1.

- ↑ Karl-Heinz Schmidt, Ingo Romey, Fritz Mensch: Kohle, Erdöl, Erdgas: Chemie und Technik. Vogel Verlag, 1981, ISBN 3-8023-0684-8, S. 216.

- ↑ a b c d e f g h Karl Becker: Katalysatoren des Leuna Werkes: ein Beitrag zur Geschichte der technischen heterogenen Katalyse – Teil I: Die Entwicklungen von 1921 bis 1945. In: Chemie Ingenieur Technik. 86, 2014, S. 2105–2114, doi:10.1002/cite.201400051.

- ↑ H. Schmitt: Comparison of Bayermasse, Luxmasse, and Lautamasse (impure iron oxides) as catalyst in coal hydrogenation. Technischer Report, Hydrierwerk Pölitz, 17. Dezember 1938, OSTI Identifier: 6122127, Report Number: TOM-75-656-658 (online).

- ↑ Diwakar Garg, Edwin N. Givens: Effect of catalyst distribution in coal liquefaction. In: Fuel Processing Technology. 7, 1983, S. 59–67, doi:10.1016/0378-3820(83)90025-5.

- ↑ Ernst Münzing, Hermann Blume, Emanuel Pindur: Arbeiten zur Verbesserung der Katalysatoren für die hydrierende Raffination von Teeren und Mittelölen. In: Zeitschrift für Chemie. 2, 1962, S. 76–83, doi:10.1002/zfch.19620020304.

- ↑ I.G. Alkazid Process for Gas Purification. Abgerufen am 21. September 2016.

- ↑ W. Wilke: Der heutige Stand der Hydrierung und Synthese von Kraftstoffen und ihre Bedeutung für die Weltölwirtschaft. In: Schweizerische Bauzeitung. 23, 1948, S. 587–591, doi:10.5169/seals-56815.

- ↑ Charles N. Satterfield, Michael Modell, John A. Wilkens: Simultaneous Catalytic Hydrodenitrogenation of Pyridine and Hydrodesulfurization of Thiophene. In: Industrial & Engineering Chemistry Process Design and Development. 19, 1980, S. 154–160, doi:10.1021/i260073a027.

- ↑ A. Spilker, K. Zerbe: Beitrag zur Kenntnis der chemischen Vorgänge bei der Hydrierung der Kohle nach Bergius. In: Zeitschrift für Angewandte Chemie. 39, 1926, S. 1138–1143, doi:10.1002/ange.19260393903.

- ↑ Patent US2123380: Method of producing extracts from solid carbonaceous materials. Veröffentlicht am 12. Juli 1938, Erfinder: Alfred Pott, Hans Broche.

- ↑ Sunggyu Lee: Alternative Fuels. Verlag Taylor & Francis, 1996, ISBN 1-56032-361-2, S. 175–177.

- ↑ Long Xu, Mingchen Tang, Lin’e Duan, Baolin Liu, Xiaoxun Ma, Yulong Zhang, Morris D. Argyle, Maohong Fan: Pyrolysis characteristics and kinetics of residue from China Shenhua industrial direct coal liquefaction plant. In: Thermochimica Acta. 589, 2014, S. 1–10, doi:10.1016/j.tca.2014.05.005.

- ↑ Alfred G. Comolli, Theo L.K. Lee, Gabriel A. Popper, Peizheng Zhou: The Shenhua coal direct liquefaction plant. In: Fuel Processing Technology. 59, 1999, S. 207–215, doi:10.1016/S0378-3820(99)00016-8.